手機:13560863694(朱經理)

Q Q :1877841747

手機:13560883017(許經理)

Q Q :1507645519

傳真:0769-23325837

郵箱:dgksd17@163.com

地址:東莞市東城街道桑園工業區

IEC62133 2012電芯和電池組的測試標準。

IEC62133 2012電芯和電池組的測試標準。

包含堿性或者其他非酸性電解液的二次單體電芯和電池(組):便攜式密封二次單體電芯及由它們制作的用于便攜設備中的電池(組)的安全要求。

1、范圍

本國際標準規定了含堿性或其它非酸性電解質的便攜式密封二次電芯和電池(組)(不包括紐扣型電池),在預期使用和可預見性濫用情況下的安全性能要求和測試方法? 2、 引用標準

本標準內容引用了下列文件或其中的條款,且在運用中是不可或缺的。對標明日期的參考文獻,使用指定的版本。對未標明日期的參考文獻,采用其最新版本(涵蓋任何修訂)。 IEC60050-482,國際電工術語——第482章:原單體電池和電池(組)以及二次單體電池和電池(組)

IEC61951-1,含堿性或其它非酸性電解質的二次電芯和電池(組)——便攜式密封可充電式單體電芯——第1部分:鎳鎘電池 IEC61951-2,含堿性或其它非酸性電解質的二次電芯和電池(組)——便攜式密封可充電式單體電芯——第2部分:鎳氫電池 IEC61960,含堿性或其它非酸性電解液的二次電芯和電池(組)——應用于便攜式二次鋰電芯和電池(組)? ISO/IEC指南51,安全反面–標準中涉及到相關方面的應用指南

3、術語定義 IEC60050-482和ISO/IEC指南51中包含術語以及下列定義適用于本標準。

3.1 安全

免于不可接受的風險

3.2 風險

傷害和傷害嚴重性的發生概率集合

3.3傷害

身體受傷或對人健康的損害或對財產的損失或對環境的破壞

3.4 危險性

傷害的潛在根源

3.5 預定用途

和供應商提供的說明書、操作指南信息一致的產品的使用、處理和服務

3.6 合理可預計的濫用

產品的使用、處理和服務雖不符合供應商提供的使用要求,但他它將產生的結果可根據人的行為估計

3.7 二次單體電池? 通過直接轉換化學能提供電能的基本單元,它可以包括電極、隔膜、電解液、殼體和端子,并被設計為可以對其充電

3.8 二次電池組

二次單體電池的組裝體,電壓、尺寸、端子排列形式、容量和額定容量為其電性能特征的電能源

3.9 漏液

可見的液體電解質流失

3.10 排氣

為防止破裂或爆炸,設計一種方法來釋放電池內部過大的壓力 3.11 破裂

由于內部或外部原因造成單體電池殼體或電池組殼體破裂。導致物質暴露或溢出,但又不是噴濺而出

3.12 爆炸

事故發生時,單體電池的殼體或電池組的外殼猛烈破裂,且主要成分噴射而出

3.13 著火

單體電池或電池組冒出火焰

3.14 便攜式電池

便于隨身攜帶且用于設備裝置的電池

3.15 便攜式單體電池

用于組裝在便攜式電池中的單體電池

3.16 聚合物單體電芯

用于膠體聚合物電解質或固體聚合物電解質的電芯,不是液態電解質的。

3.17 額定容量

制造廠商聲明的一個單體電池在規定的條件下經充電、靜置和在指定測試下以0.2It A放電至規定的終止電壓時所能放出的以C5AH為單位的電池電量

3.18 最大充電限值電壓

由制造商規定的在電芯操作范圍內的最高充電電壓。

3.19最大充電電流

由制造商規定的在電芯操作范圍內的最大充電電流。

4、參數測量誤差

相對于規定值或實際值,所有控制值或測量值的準確度應在下述公差范圍內

a) 電壓:± 1%

b) 電流:± 1%

c) 溫度:± 2%

d) 時間:± 0.1%

e) 尺寸:± 1%

f) 容量:± 1%

上述公差包含了所有測量儀器的準確度、所采用的測試技術方法以及所有其他測試過程引入的誤差來源。

在儀器選擇的輔助方面,選擇模擬儀器可參見IEC60051,選擇數字儀器可參見IEC60485.在任何一份記錄結果的報告中都應提供所使用的測試設備的詳細資料。

5、通用的安全性考慮

5.1 常規

二次單體電池和電池組需要從下面兩種使用情況考慮其安全性能:

1)指定用途;

2)合理的可預見濫用

單體電池和電池組在設計和生產時,都應保證在指定用途和合理的可預見濫用情況下安全。可預計濫用后的單體電池盒電池組接下來在試驗,試驗結果是不能通過的。在使用時,無論如何,它們不能產生重大的危險。同時,指定用途的單體電池和電池組不僅應安全,且應在全部設計的應用方面都能正常工作。 本標準中可能出現的潛在危險包括:

a) 著火:

b) 爆裂、爆炸

c) 電解液的泄漏

d) 排氣

e) 在非常高的外部溫度下燃燒

f) 電池組外殼破裂,且內部成分暴露在外

通過目視檢查和第7和第8條款的測試,看是否滿足5.2到5.7,且和適用的標注要一致(見條款2)

5.2 絕緣和布線

當提供電壓操作60s后,正極端子和電池組外露金屬表面除電氣接觸表面間的絕緣電阻在直流500V時,應不少于5M?。

內部布線和它們的絕緣應足以抵抗預期最大電壓、電流和溫度要求。布線的排列應確保在連接器間有足夠的間距和爬電距離。內部連接的結構完備,且足以滿足合理的可預見濫用條件。

5.3 排氣

電池組外殼和單體電池應備有一個壓力釋放裝置,或在結構上保證它們在某個閥值或限度值時能釋放電池內部過大的壓力,以防止電池破裂、爆炸和自然。如果單體電池的外殼內采用了某種密封方法來支撐單體電池,那在電池正常使用下,這種密封的類型和方式不能造成電池過熱,也不能妨礙壓力的釋放。

5.4 溫度、電壓、電流的管理

電池組應在設計時防止電池發生不正常溫升情況。電池制造商設計電池應有溫度、電壓和電流的限制規定。電池應當為設備制造商提供說明書和充電指導,確保相關的充電器能維持在限制規定的溫度、電壓和電流內充電。

注:在必要時,應提供充放電是限制電流在安全范圍內的方法。

5.5 連接端子

應在電池外表面清楚的標明端子的極性。連接端子的尺寸和形狀應確保端子能承受預計的最大電流。連接端子的外表面應是具有良好機械強度和耐腐蝕性的導電金屬。連接端子分布應能盡可能小的預防短路

例外注意:如果外部鏈接器設計阻值極性的反接,設計細節到生產連接電池的外部連接器不需要極性的標示。

5.6 單體電池組裝成電池組

5.6.1 規定

如果有多個電池被封裝在一個電池外殼內,被用來組裝成電池(組)的單體電池應具有相近的匹配容量、相同的設計、相同的化學體系、且有同一廠家生產。每個電池應該有獨立的控制和保護。為了電池制造商或設計者能確保自身的設計和組裝,電芯的制造商應該給出建議的限制電流、電壓和溫度。對于被設計成部分串聯在一起的單體電池進行選擇性放電的電池組,應加裝單獨的電路以防止由于不均勻放電造成單體電池極性反轉。保護電路組成應當適當考慮添加提供結束設備。當測試一個電池時,為符合本標準,電池制造商應當提供一份確認測試報告。通過檢查是否符合。

5.6.2 鋰電池系列設計建議

每個電芯或每個由一組多個并聯的電芯的電壓應當不超過表4中規定的充電上限電壓,除便攜式電子設備或看似有相同功能的。? 在電池包裝和設備的設計上,可參考以下幾點:

A)對于由單個電芯或封裝的電芯組成的電池,建議電芯的充電電壓不要超過表4中規定的充電上限電壓。

B)對于由多個并列電芯或封裝電芯組成的電池,建議每個單體電池或封裝電池的電壓不要超過表4中貴低昂的充電上限電壓,可以通過檢測每個單體電芯或封裝電芯

C)對于由多個并列電芯或封裝電芯組成的電池,建議當任何一個電芯或封裝電芯的電壓超過充電上限電壓時充電停止,可以檢測每個電芯或封裝電芯的電壓。

5.7 質量計劃

制造商應準備質量計劃,以規定對原料、原件、單體電池盒電池組的檢驗流程,而且這個計劃應覆蓋生產不同型號單體電池和電池的整個過程。制造商應當了解吱吱的加工能力,且應當建立必須的生產安全加工控制。

6 型式試驗條件

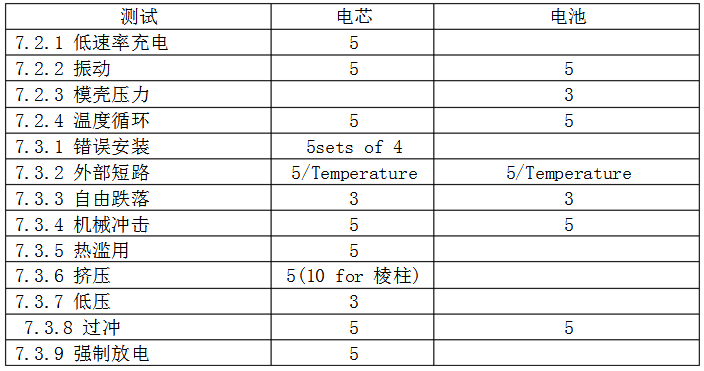

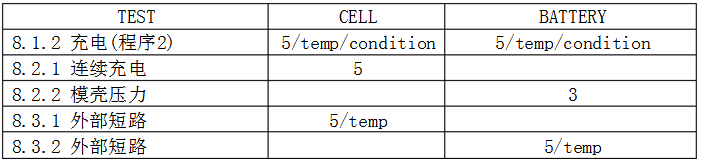

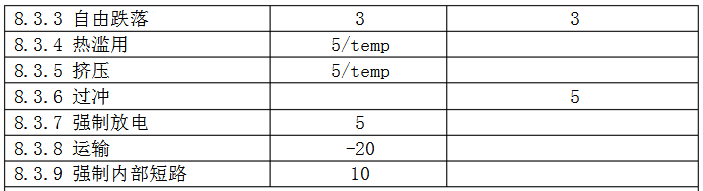

對于鎳鎘和鎳氫系列的型式試驗按照表1的規定數量進行,鋰電池系列的按照表2數量進行,且使用不超過6個月的單體電池或電池組進行。除非另有規定,試驗應在20 °C ± 5 °C.環境溫度下進行。

注:使用測試條件僅針對型式試驗而言,不代表指定用途的操作都必須在該條件下進行,同樣的,6個月的限制僅為了一致性的要求,不代表超過6個月的電池安全性能會降低。

表1-型式試驗樣品規格(鎳系列)

表2-型式試驗樣品數(鋰系列)

7具體要求和測試(鎳系列)

7.1 測試目的的充電過程?? 除非在本標準中另外指明,為測試目的的充電過程應按照制造商聲明的方法,在20°C± 5°C環境下進行。

在充電前,電池應在20°C ± 5 °C環境下,以0.2 I t A的電流恒流放電至指定的終止電壓

警告:如果沒有采取足夠的預防,這些測試過程可能造成傷害,測試應在充分保護下有資質和經驗的技術人員承擔。為防止燃燒,應仔拿取這些電芯或電池,因為測試的結果可能會使它們的外殼溫度超過75℃.

7.2 預期使用

7.2.1 低倍率持續充電

a)要求:低倍率持續充電不應引起著火和爆炸

b)測試:單體電池充電完成后按照制造商規定的方法持續充電28天

c)接受準則:不著火,不爆炸

7.2.2 振動:

a)要求:在運輸途中遭受振動時,不應引起泄漏、著火或爆炸。

b)測試:單體電池或電池組在沖完電后按下列測試條件和表3的測試順序進行振動測試。在單體電池或電池組上施加振幅0.76mm的簡諧振動,最大行程為1.52mm。振動頻率在10Hz到55Hz間以1Hz/min的速率變化。在每個安裝位置(振動方向)上,頻率從10Hz到55Hz,然后再從55Hz返回到10Hz應在90 min ± 5 min內完成。按下列的順序在相互垂直的三個方向上時間振動。

步驟一:判斷被測試的電池的電壓是否為標稱值。

步驟2-4:按表3的規定施加振動。

步驟5:靜置1個小時,然后進行感觀檢驗。

C)接受條件:不找火,不爆炸,不泄漏

表3-振動測試的條件

7.2.3高溫下模制殼體應力

A)要求:在高溫環境下使用中外電池的內部組件不應暴露破。

B)測試方法:

電池(組)充電完成后暴露在適當的高溫中以判斷外殼的完整性。電池放置在溫度70 °C ± 2 °C.的空氣循環的烘箱中。在烘箱中放置7小時后,移出烘箱,并回復恢復至室溫。

C)接受條件:電池外殼不發生致使內部原件暴露在外的物理變形。

7.2.4 溫度循環

A)要求:反復暴露在高低溫中,不應引起著火或爆炸。

B)測試按照下列過程進行,溫度曲線如圖1所示? 單體電池或電池組完成充電后,按照下述過程在強制通風櫥中承受溫度循環(–20 °C, +75 °C),

步驟1:將單體電池或電池組放置在75 °C ± 2 °C的環境溫度下4h.

步驟2:在30min內將環境溫度降低到20°C ± 5°C,并保持最少2h.

步驟3:在30min內將環境溫度降低到-20°C ± 2 °C,并保持4h.

步驟4:在30min內環境溫度上升到20°C ±5°C,并保持至少2h.

步驟5:重復上述步驟4個循環。

步驟6:在第5次循環后,在至少有24h的恢復期間儲存并檢查電池。

注:本次試驗可以在一個溫度可變的箱內進行,也可以在具有不同溫度的3個箱內進行。

C)接受準則:無起火,無爆炸,無泄漏。

圖1 溫度循環曲線

7.3合理的可預見濫用

7.3.1 單體電池不正確安裝(電芯)

A)要求:將一個單體電池不正確安裝在多個單體電池裝置中,不應引起燃燒或爆炸。

B)測試方法? 在其中一個單體電池不正確安全的情況下對充電完成后的單體電池進行評估。4只相同品牌、型號、尺寸、壽命的充滿電的電芯串聯在一起,其中一只反極性放置。形成的組合體通過一個阻值為1Ω的電阻相連,直到泄壓孔或極性反放的單體電池的溫度回到室溫為止。或者,可以使用一個恒定的直流電源模擬單體電池反極性放置的情況。

C)接受準則:不起火,不爆炸。

7.3.2 外部短路

A)要求:正負極端子間短路不應引起著火或爆炸。

B)測試方法:兩組充滿電的單體電池或電池組分別放置在20°C±5°C和55°C±5°C環境中。每個單體電池或電池組用外電路總電阻80±20mΩ將正負極端子短路,單體電池或電池能短路維持24小時或到外殼溫度從最高溫度降低20%,二者取時間最短的。

C)接受準則:不起火,不爆炸。

7.3.6 單體電池的擠壓

A)要求:單體電池經嚴重的擠壓(例如在廢物壓實機中處理時)不應引起著火或爆炸。

B)測試方法:每個充滿電的單體電池放置于兩平面間進行擠壓。擠壓由一個能施加13 kN ± 1 kN的液壓活塞提供。擠壓應選擇能引起最不利結果的方式施加。一旦達到最大壓力或電壓驟然降低了初始電壓的1/3,應釋放壓力。? 圓柱性或方形單體電池的長軸應平行于壓力機的擠壓平面。為對方形單體電池的長邊和窄邊都進行測試,應相對于第一組測試的方向,將單體電池繞長軸旋轉90°后進行第二組測試。

C)接受準則:不起火,不爆炸。

7.3.7 低壓力

A)要求:低壓力(例如在運輸途中,處于飛行器貨艙中)不應引起著火或爆炸。

B)測試方法:將充滿電的單體電池放置在環境溫度為20±5℃的真空箱中。在箱體密封后,將箱內壓力逐漸降低到等于或低于11.6kpa(這是模擬15240m的海拔高度),并保持6h。

C)接受準則:不起火,不爆炸,不泄漏。 7.3.8 鎳化學體系的過沖電

A)要求:以高于制造商指定的充電倍率和時間充電不應引起著火和爆炸。

B)測試方法:完全放電的單體電池或電池組以2.5倍制造商推薦的充電電流充電,充電時間以能產生250%的充電量(250%的額定容量)為準。

C)接受準則:不起火,不爆炸。

7.3.9 強制放電(電芯)

A)要求:在多電芯的設備中單個電芯應當能承受極性的反接,且不會引起著火或爆炸。

B)測試:一個完全放電的電芯能夠承受1ItA的電流反充電90min.

C)接受條件:不起火,不爆炸。 8詳細要求和測試(鋰系列)

8.1 測試目的的充電過程

8.1.1 第一步

(這個充電過程適用于除8.1.2中規定以外的任何條款)? 除非本規定另外聲明,測試目的的充電過程需在外界溫度20°C ± 5°C下進行,且使用制造商聲明的方法。

充電前,電池應在20°C ± 5°C的環境溫度下以0.2ItA充電恒流電流放電至規定的終止電壓。

8.1.2第二步

(這個充電過程僅僅適用于8.3.1,8.3.2,8.3.4,8.3.5,和8.3.9)? 在高低溫測試完個放置1-4小時穩定后,按照表格4中規定(一般是鋰鈷電池),電芯用充電上限電壓和最大充電電流沖電,直到充電電流減少到0.05ItA,用恒壓源充電。

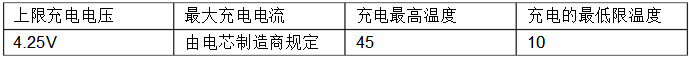

表4-充電中的情形

如果電芯被規定的最高或最低充電溫度超過了表4中預估的最高或最低溫度,那么這個電芯可以充電,如果適合試驗,應在規定預估中最高上限加5℃和在最低的下限減5℃。電芯應該滿足條款8.3.1、8.3.2、8.3.4、8.3.5和8.3.9。還應提供一個合理的闡述確保電芯的安全。

注意 1:為了防止不同的上限充電電壓(例除LiCoO系列是4.25V),可以根據條款8.3.1、8.3.2、8.3.4和8.3.5適當調整上限充電電壓和上限充電溫度,有一個合理的說明確保電芯的安全(見圖A.1)

注意 2:新的化學系列可能并不會在標準中產生新的有效數字。

警告:如果沒有采取足夠的預防,這些測試過程可能造成傷害,測試應在充分保護下有資質和經驗的技術人員承擔。為防止燃燒,應仔細拿取這些電芯或電池,因為測試的結果可能會使它們的外殼溫度超過75℃

8.2 預期用途

8.2.1 恒流電壓連續充電(電芯)

A)要求? 恒流電壓連續充電不應引起著火或爆炸

B)測試? 充完電的電芯應該按照生產廠家規定的充電7天

C)接受準則:無著火,無爆炸,無泄漏

8.2.2 高溫外殼壓力

A)要求:在高溫使用中,電池內部的零件不應引起爆炸

B)測試: 根據8.1.1中步驟一,滿充電電池應該暴露在適當的高溫中以評估外殼的完整性。電池放置在溫度70℃±2℃空氣對流的烘箱中7小時后,拿出烘箱后恢復至室溫。

C) 接受準則: 外殼不能發生導致內部組件暴露的物理變形。

8.3 合理的可預見濫用

8.3.1 外部短路(電芯)

A) 要求: 在室溫環境中電芯的正負極短外部短路不應引起著火或爆炸。

B)測試: 根據8.1.2的第二個步驟給每個電芯充滿電。用一外部電阻80mΩ±20mΩ的導線連接電芯的正負極端使其外部短路,在試驗中的電芯能維持24小時或外部溫度下降到最高溫升值的20%,滿足其一即可。

C)接受準則: 無著火,無爆炸

8.3.2 外部短路(電池)

A)要求: 電池外部正負極短路不應引起著火或爆炸。

B)測試:按照8.1.2中步驟二將每個電池充滿電后貯存在環境溫度55℃±5℃中。用一外部電阻80mΩ±20mΩ的導線連接電芯的正負極端使其外部短路,在試驗中的電芯能維持24小時或外部溫度下降到最高溫升值的20%,滿足其一即可。然而,為了防止在短路中電流的迅速減少,電池組應當在電流達到最終的低壓狀態后繼續試驗一小時。這種典型處于一種情形,電池組的每個電芯的電壓在0.8v以下和在30min內電壓減小到小于0.1v

C)接受準則: 無著火,無爆炸

8.3.3? 自由跌落

A)要求:電池或電芯在跌落時(例如,從工作臺的頂端)不應引起著火或爆炸。

B)測試:自由跌落在環境溫度20℃±5℃下進行,按照8.1.1中的步驟一,每個電池處于滿電狀態。每個滿電的電池或電芯需要從高10m處跌落到水泥地板上,重復3次。電池或電芯在跌落時應在隨機的方向上都有一個沖擊力。測試完后,電池或電芯應放置一小時,然后視覺檢查。

C)接受準則:無著火,無爆炸。

8.3.4 熱濫用(電芯)

A)要求:在極端的高溫中不應引起著火或是爆炸。

B)測試:根據8.1.2中的步驟二將每個電芯充滿電后,放置在一個有引力或循環空氣對流的烘箱中,烘箱的溫度以5℃/min±2℃/min速度升至130℃±2℃.電池需要放置在此環境中10min(大電芯需要30min),試驗終止。

C)接受準則:無著火,無爆炸。

8.3.5 擠壓(電芯)

A)要求:電芯在接受嚴厲的擠壓后不應引起著火或是爆炸

B)測試:根據8.1.2中的上限充電溫度,按照步驟二充電,每個充滿電的電芯在室溫環境中,可在兩個平面之間直接移動和擠壓。擠壓的壓力由一個可產生13KN±1KN液壓的油缸提供。擠壓過程可能會有不好的結果。一旦達到最大壓力,或是有一個隨機的電壓下降至原始電壓的1/3,或是與原尺寸相比發生了10%的變形,即可釋放壓力(無論哪種情況先發生,那應當標明應力該釋放了)

c)接受準則:不起火,不爆炸。

8.3.6 過充電

A)要求:按照生產產商的說明書電池長時間充電不應引起起火或是爆炸。

b)測試:試驗應當在環境溫度20℃±5℃中進行,每個測試電池應當以0.2It的恒流電流放電至生產廠家的規定的終止電壓。然后樣品電池用一個2.0It的恒流電流充電,使用供給的電壓(不能超過充電器建議的最大電壓-達不到要求的值,每個電芯的電壓設置為5V)足夠提供整個測試過程的2.0It的電流,或是提供的電壓已經達到。每個測試電池應當連接一個熱電偶。對于電池組,應當要采取電池組外殼的溫度,試驗一直延續到外殼的溫度達到穩定狀態(30min內變化小于10℃)或是回復到環境溫度方可結束

c)接受準則:不起火,不爆炸。

8.3.7 強制放電 (電芯)

a)要求:在一多元電芯組中的電芯應當能夠承受住極性的反接,不起火,不爆炸。

b)測試:一個完全放電狀態的電芯承受1It電流反向充電90min c)接受準則:不起火,不爆炸

8.3.8 運輸測試

關于鋰離子電池國際運輸的規定是根據聯合國推薦的《危險品運輸》設定,測試要求按照《聯合國測試規則手冊》定義。當規則要修改時,應咨詢最新版本。對于引用運輸在IEC62281中有列出,制造商的材料可以提供出證明合格。

8.3.9 設計評估-強制內部短路(電芯)

a) 要求:對于圓柱形和棱柱形電芯的強制內部短時試驗不應引起著火。電芯制造商應保持一個記錄來達到要求,在經歷電芯制造商或第三方檢測機構測試后,電芯制造商應制作一個新的設計評估。? 這種國家規定的測試只適用于法國,日本,韓國和瑞士,對聚合物電芯不做要求。

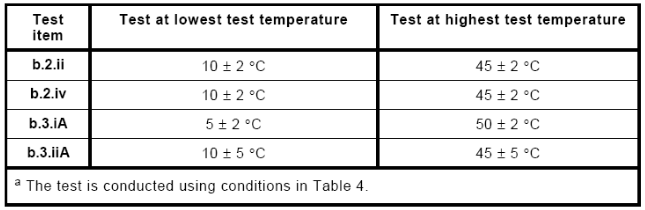

b)測試:根據以下測試步驟強制內部短路在+10℃和+45℃的房間內進行(房間內部的環境溫度

1) 樣品的數量:

測試應當在5個可再沖鋰離子電芯上進行

2) 充電步驟:

i)充放電條件

根據制造商的建議樣品需在20℃±5℃下充電。然后樣品在20℃±5℃溫度下以0.2It恒流電流放電至生產廠家規定的終止電壓。

ii)儲存步驟? 按照表格5中的規定測試電芯需要再環境溫度下儲存1-4小時

iii)環境溫度

表 5 電芯測試的環境溫度:

iv)強制內部短路測試充電步驟:

根據表格5,試驗電芯應在環境溫度下充電,按照生產產家規定的上限充電電壓恒流電流,用恒壓電壓連續充電,在上限充電電流下降到0.05ItA.

3)按壓帶有鎳離子的繞線核心:

測試需要溫度控制箱和專業的按壓設備。按壓設備部分的移動應道以恒速移動,且能夠在檢測到短路時立即停止。

i) 試驗的準備

A 根據表格5中的規定烘箱的溫度是可以控制的,樣品準備指南按照附表A中提供;

將鋁疊層袋和加入鎳片的卷芯放入溫箱中45±15min。

B 從密封包裝中取出卷芯連接電池測量電壓連接電偶測量卷芯表面溫度。將卷芯放置在壓力設備中放置了鎳片的位置的夾具下方。

注:為了避免電解液蒸發,取出卷芯到設備鎖定關上溫箱門這個步驟需在10min之內進行。

C 取出絕緣片然后關閉溫箱門。

ii)內部短路:

A 確認卷芯表面溫度按照表 5 規定那樣,然后開始測試。

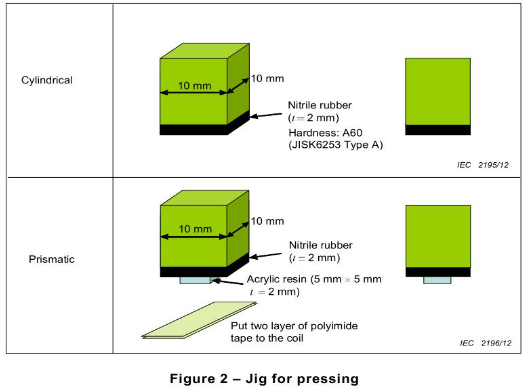

B 壓力設備的底表面是用丁晴橡膠或丙烯酸類橡膠制造,穿入10mm x 10mm 不銹鋼鋼軸。壓力夾具的詳細規格見圖2,丁晴橡膠基底用于圓柱形電池測試。對方形電池 5mm x 5mm(2mm厚)丙烯酸橡膠至于丁晴橡膠表面。夾具以0.1mm/s 的速度壓向卷芯,同時監控電池電壓。當由于內部短路引發電壓徙降,立刻停止夾具下降并保持夾具不動 30s 然后降低壓力。電壓監控每秒100次,一旦電壓下降超過50mV 表面內部短路已經發生。如果壓力達到800N(圓柱電池)或者400N(方形電池)立即停止下降并保持此位置。

C)接受準則:

不起火(當內部短路發生時記錄壓力,此時不起火)

9 安全信息:

使用熱特別是濫用含有堿性或者非酸性電解液的二次單體電池和電池組會導致產生危險或傷害。二次單體電池和電池組的制造商提供電流、電壓和他們的產品的使用限制溫度。制造商應確保設備制造商、直接銷售者、最終用戶能獲得可以最小化或避免這些危險的信息。

制造商有責任告知最終使用包含二次單體電池和電池組的設備所產生的潛在風險。終端制造商需建立系統分析來確保獨特的電池設計,能預防使用產品可能發生的危險。最終使用者須被提供任何設計到風險的建議的系統分析報告。

[ 相關閱讀 ]

- 冷熱沖擊測試箱壓縮機缺油會怎么樣? [2021-03-26]

- 冷熱沖擊試驗箱制冷劑發生泄漏的處理方法 [2021-03-17]

- 冷熱沖擊實驗箱的使用性能 [2021-03-15]

- 紫外線燈管有哪幾種區別? [2021-03-11]

- 冷熱沖擊試驗箱的安裝場地要求 [2021-03-09]

- 冷熱沖擊試驗箱運行期間電源跳閘解決方法 [2021-03-08]